三十六、38CrMoAl钢表面搪瓷涂层的制备及性能

日期:24-07-22 时间:02:35 来源: 进口杀菌搪瓷钢板

三十六、38CrMoAl钢表面搪瓷涂层的制备及性能

稀土改性搪瓷涂层的制备与耐磨性能评价(4)-1

稀土 CeO₂ 对搪瓷涂层耐磨性能的影响-1

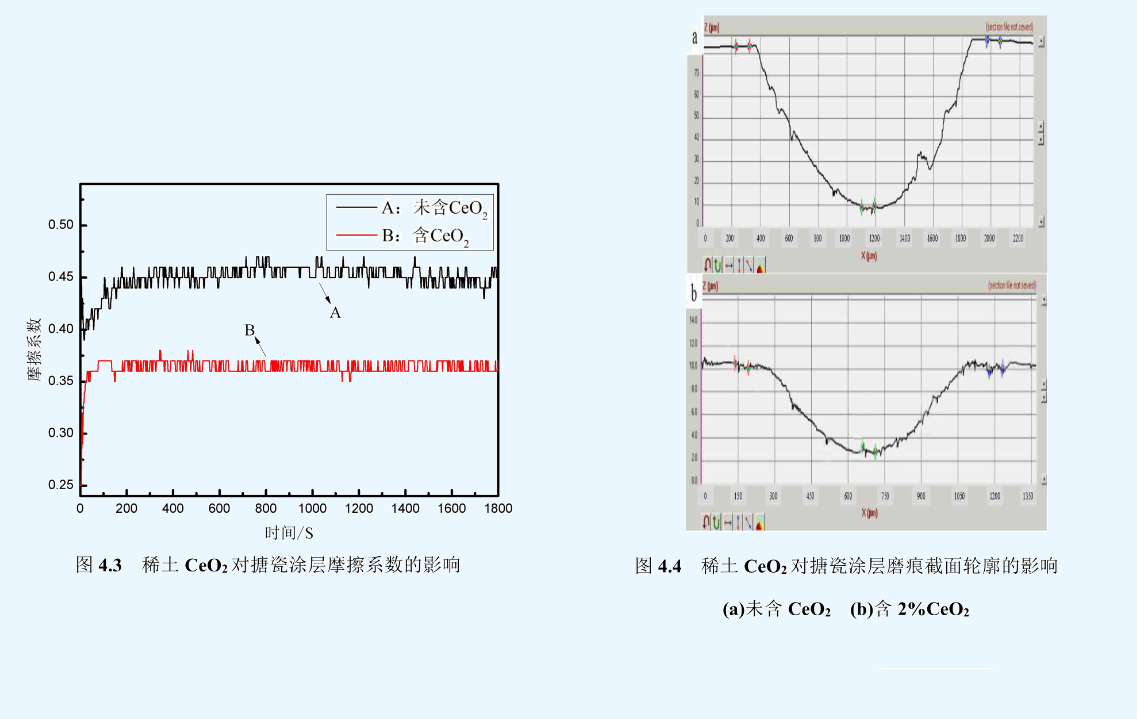

图4.3为CeO₂对搪瓷涂层摩擦系数的影响。从图4.3中可见,添加CeO₂的搪瓷涂层的摩擦系数随着磨损时间延长先上升然后趋于稳定,未添加CeO₂的搪瓷涂层的摩擦系数随着磨损时间延长先下降,然

后逐渐升高并趋于稳定,添加 CeO ₂的搪瓷涂层的摩 擦系数不仅明显低于未添加CeO₂的搪瓷涂层,且其摩擦系数曲线平稳光滑,未添加CeO₂搪瓷涂层的摩擦系数曲线波动较大。这是由于添加稀土的

搪瓷涂层致密紧凑无气孔,瓷面平滑,因而对磨刚开始时,对磨球与表面接触近似点接触,摩擦阻力小故而摩擦系数小 ,随着磨损的推进 ,瓷层剥落,瓷面平滑度降低,摩擦阻力上升,因而摩擦系

数上升并最终趋于稳定,整个过程中,摩擦系数稳定且较低,这与添加稀土后整个瓷层内部致密平滑有关;未添加CeO₂的搪瓷涂层疏松,瓷面较为粗糙凹凸不平整,开始对磨时,对磨球与瓷层接触

面积比较大,摩擦阻力较大故而摩擦系数大,随着磨损的进行,瓷层内部参与到摩擦中,内部瓷层疏松,分子间的内聚力较低,在对磨过程中瓷层颗粒较易脆性剥落 ,随对磨球一起刮擦搪瓷涂层,

导致整个磨损过程中的对磨面都较为粗糙,因 而摩擦系数大,摩擦系数曲线波动大。

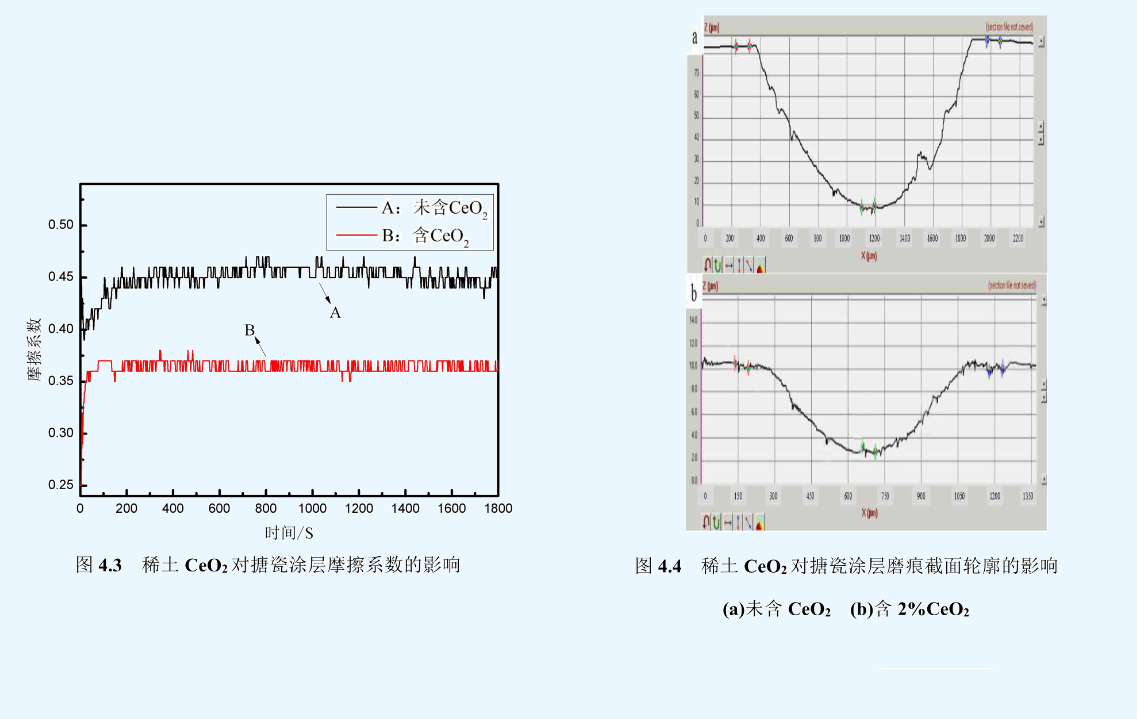

表4.2列出了添加稀土CeO₂前后搪瓷涂层磨损后的磨痕几何尺寸及磨损率。图4.4为添加稀土前后搪瓷涂层磨损后磨痕截面的二维轮廓图。将表4.2中的磨损厚度与深度带入公式(2)中得出,未添加CeO₂

前搪瓷涂层磨损率为2.9×10-13 m³/N.m, 稀土改性后搪瓷涂层的磨损率为2.1×10-14 m³/N.m,与未添加CeO₂前的搪瓷涂层相比,稀土改性后搪瓷涂层的磨损率降低了不止一个数量级,可见合理的稀土

改性工艺能使搪瓷涂层耐磨性有极大的提高。从图4.4中可以很明显的看到,稀土改性过的搪瓷涂层磨损后的截面二维轮廓比未添加稀土的搪瓷涂层更加光滑平整,这主要由于稀土的加入不仅使瓷层

硬度增加,还改善了整个搪瓷涂层的组织与结构,因而磨痕更加平滑,耐磨性能极大提高。

表4.2 稀土CeO₂对搪瓷涂层的磨痕宽度、磨损深度、摩擦系数与磨损率的影响

|

稀土添加量 |

磨痕宽度/μm |

磨损深度/μum |

摩擦系数 |

磨损率/×10-13m³/N.m |

|

0%CeO₂ |

1468 |

75.8 |

0.44 |

2.9 |

|

2%CeO₂ |

867.8 |

9.35 |

0.36 |

0.21 |